Beispiel: OR in der Stahlindustrie

Die Stahlindustrie bietet ein breites Feld an Einsatzmöglichkeiten für Instrumente des Operations Research. In Kooperation mit der AG der Dillinger Hüttenwerke (Dillinger Hütte) als stärkster europäischer Grobblechhersteller, laufen verschiedene Projekte, die den Produktionsablauf durch OR-Verfahren verbessern sollen. In vielen Bereichen sind derartige Verfahren bereits erfolgreich implementiert und bilden einen festen Bestandteil bei der täglichen Planung und Steuerung der Produktion.

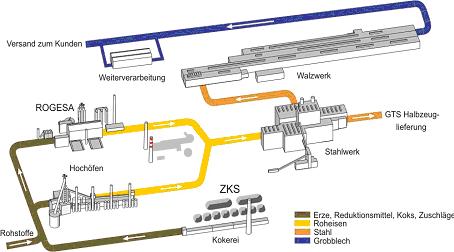

Produktionsablauf und Materialfluss

Folgende Abbildung skizziert den Produktionsablauf und den Materialfluss im integrierten Hüttenwerk der AG der Dillinger Hüttenwerke, zusammen mit ihren Tochtergesellschaften (zu je 50 %) der ROGESA Roheisengesellschaft mbH (ROGESA) und der Zentralkokerei Saar GmbH (ZKS):

Produktionsablauf und Materialfluss bei der AG der Dillinger Hüttenwerke, einschließlich ROGESA und ZKS

(Quelle: AG der Dillinger Hüttenwerke)

In der Kokerei (ZKS) wird schwefelarme Kohle unter Luftabschluss erhitzt und so verkokt. Der Koks sowie Erze und weitere Zuschlagsstoffe gelangen als Schüttgut in die Hochöfen der ROGESA. Ein Hochofen arbeitet im Gegenstromprinzip, das heißt, dass die von oben eingefüllten Einsatzstoffe durch die unten erzeugte Hitze erwärmt und eingeschmolzen werden. Bei Temperaturen von über 1500°C sind Schlacke und Roheisen flüssig und werden am Boden des Hochofens in kurzen regelmäßigen Abständen “abgestochen”. Im Stahlwerk der Dillinger Hütte wird das flüssige Roheisen entschwefelt und durch Zugabe von Sauerstoff werden die im Roheisen enthaltenen Beimengungen, wie bspw. Kohlenstoff, oxidiert. Durch die Zugabe von Legierungselementen und durch sekundärmetallurgische Behandlungen werden die gewünschten Stahlanalysen eingestellt. Anschließend wird der flüssige Stahl durch Gießen in bestimmte Formen, Gewichte und Abmessungen gebracht, ehe die gegossenen Stahlquader (Brammen) in das Walzwerk gelangen. Hier wird der Stahl durch den Druck der Walzen umgeformt, wodurch sich das Gefüge und die mechanischen Eigenschaften ändern. Bis zum fertigen Blech folgen noch verschiedene Schneidvorgänge und Wärmebehandlungen. Bei Bedarf werden die Bleche im Weiterverarbeitungsbetrieb in bestimmte Formen gebracht, ehe sie schließlich zum Kunden versandt werden. Der Transport der unterschiedlichen Zwischengüter stellt hohe Anforderungen an die Logistik. Hier kommen sowohl Förderbänder, als auch Krane, Tieflader und Güterwaggons zum Einsatz.

Einsatzgebiete für das Operations Research

Die Einsatzgebiete für OR-Verfahren sind vielfältig. Bisherige Projekte beschäftigten sich zum Beispiel mit folgenden Problemstellungen:

Lagerlogistik und Umstapelproblematik

Insbesondere die Zwischenlagerung der Vormaterial- und Endprodukte des Walzwerks (Brammen und Bleche) bildet an verschiedenen Stellen ein Problem mit Optimierungscharakter. Sowohl die Brammen als auch die Bleche müssen auf Grund von Platzmangel in Stapeln übereinander gelagert werden. Der Transport erfolgt dabei stets per Kran. Folgende Abbildung zeigt ein Brammenlager der Dillinger Hütte:

Ein Brammenlager der AG der Dillinger Hüttenwerke

(Quelle: AG der Dillinger Hüttenwerke)

Bei derartigen Lagern stellt sich häufig das Problem, dass die für den nächsten Prozessschritt benötigten Brammen (Bleche) nicht immer an der obersten Stelle im jeweiligen Stapel positioniert sind. In diesem Fall müssen die oberen Brammen (Bleche) zunächst umgestapelt werden. Derartige Umstapelvorgänge sind sehr zeitintensiv und können zu Verzögerungen der kompletten, nachfolgenden Prozesskette führen. Mittels verschiedener OR-Verfahren wird dem entgegengewirkt. Hier kommen spezielle Algorithmen zum Einsatz, die auf der einen Seite die Stapelbildung und auf der anderen Seite die Umstapelvorgänge optimieren.

Reihenfolgeoptimierung

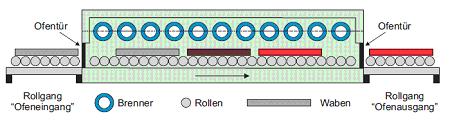

Im Walzwerk sind auch zahlreiche Scheduling-Probleme zu finden. Beispiele hierfür sind Belegungen diverser Öfen oder Bearbeitungsreihenfolgen an den Walzgerüsten. Folgende Abbildung skizziert einen Rollenherdofen für die Wärmebehandlung von Blechen (Waben):

Skizze eines Rollenherdofens

Aufgrund verschiedener technischer, physikalischer und logistischer Restriktionen besteht hier in der Gestaltung der Bearbeitungsreihenfolge großes Optimierungspotential. Derzeit wird ein speziell entwickelter, genetischer Algorithmus für die Reihenfolgeoptimierung verwendet.

Simulation und Optimierung

Neben reinen Optimierungsproblemen treten in der Stahlindustrie auch verschiedene Problemstellungen auf, die so komplex und vielschichtig sind, dass sie nur mit Hilfe von Simulationen überschaubar werden. Ein Beispiel für ein solches Projekt ist die Planung einer neuen Produktionslinie in der Brammenadjustage.

Die Brammenadjustage befindet sich zwischen dem Stahl- und dem Walzwerk. Die neue Produktionslinie soll neben Brennanlagen zum Schneiden von Brammen und Brennbartentferner zum Entfernen des durch das Schneiden entstandenen Brennbarts, noch eine Signier- und eine Vermessungsanlage beinhalten. Die Frage ist nun, wie viele Anlagen benötigt werden und wie diese angeordnet werden sollen, um den gewünschten Durchsatz erzielen zu können. Als Planungsunterstützung dient hierzu eine speziell entwickelte Simulationssoftware. Ein interessantes Forschungsgebiet entsteht insbesondere durch die Integration von Simulation und Optimierung.

Laufende Projekte

Zurzeit laufen in Kooperation mit der AG der Dillinger Hüttenwerke folgende Projekte:

- Optimierungsmethoden in der Wärmebehandlung von Stahlerzeugnissen

- Simulation einer neuen Produktionslinie für die Brammenadjustage

- Optimierung der Bunkerbelegung und Warmstapelbildung

- Optimierung der Probenanalyse im Stahlwerkslabor

- Optimierung der Waggonbeladung von Brammen für ein Tochterwalzwerk

Ansprechpartner